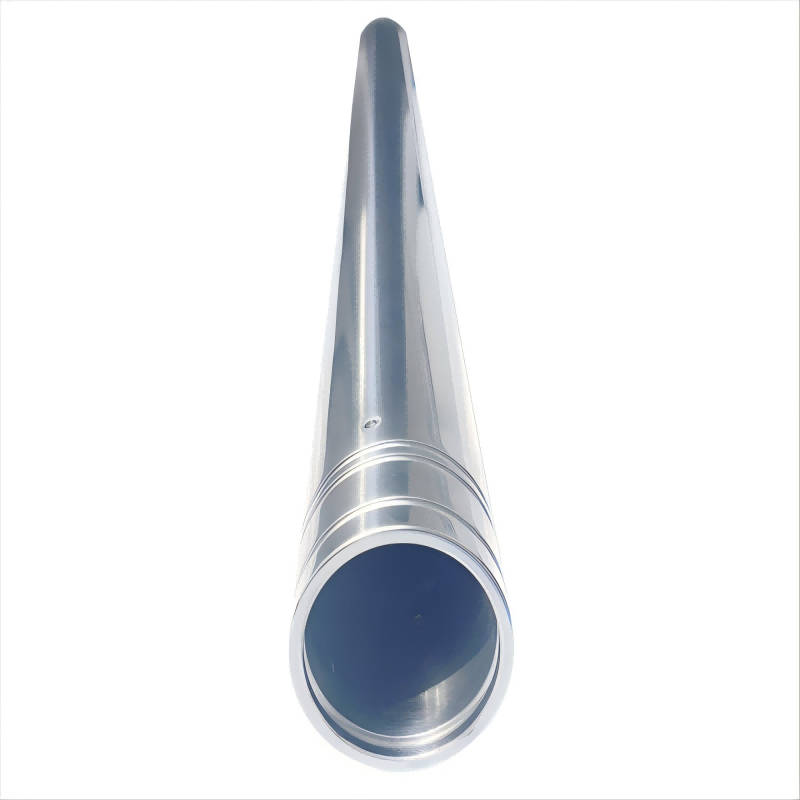

Процесс хромирования штока поршня

2024-12-27 09:39:23

Технологический процесс хромирования штока поршня включает в себя следующие основные этапы:

Предварительная обработка поверхности: сначала выполните очистку поршневого штока от накипи и ржавчины, чтобы удалить грязь и слой ржавчины с поверхности. Затем проведите обезжиривающую обработку для удаления масляных пятен на поверхности. Наконец, выполните шлифовку поверхности, чтобы удалить неравномерно прикрепившиеся остатки средства для обработки.

Химическое обезжиривание и электролитическое обезжиривание: Выполните удаление масла и ржавчины через кислотостойкий резервуар, чтобы убедиться, что поверхность чистая и не имеет масляных пятен. Далее следует электролитическое обезжиривание для дальнейшего удаления масляных пятен.

«Активационное травление»: выполните активационное травление на штоке поршня, чтобы усилить силу сцепления между покрытием и подложкой.

«Обработка хромированием»: сначала выполните химическое хромирование, чтобы сформировать хромовую пленку, а затем выполните электрохимическое хромирование, чтобы утолщить хромовую пленку. Во время процесса хромирования плотность тока контролируется на уровне 1–2 А/дм², а время хромирования обычно составляет 40–60 минут. После нанесения покрытия замочите в золе для очистки, чтобы удалить осадки хрома в зазоре покрытия.

Постобработка: покрытие выборочно проверяется на отсутствие дыр, а поверхность гладкая и ровная. Последующий отжиг проводится для снятия внутреннего напряжения покрытия и повышения твердости покрытия. Наконец, проводится защита поверхности, например, пластиковым покрытием или краской, чтобы предотвратить ржавчину покрытия.

Упаковка и отправка на проверку: после очистки и сушки поршневых штоков с покрытием они упаковываются один за другим во влагонепроницаемые пакеты с маркировкой модели продукта и даты обработки. Выберите отправку образцов на проверку, чтобы проверить соответствие толщины покрытия, адгезии и внешнего вида, и отправьте их после соответствия требованиям.

Особенности процесса хромирования штока поршня включают:

«Высокая твердость»: твердость покрытия может достигать 900 ~ 1200 HV, с равномерными и плотными сетчатыми трещинами и хорошей износостойкостью.

Коррозионная стойкость: покрытие имеет прочную силу сцепления с подложкой и может выдерживать соляной туман более 500 часов.

«Однородность»: гальванический раствор обладает хорошей дисперсионной способностью, толщина покрытия однородна, и на нем нелегко получить шероховатые пузыри. Внешний вид хромового слоя яркий и гладкий.

«Защита окружающей среды»: гальванический раствор не содержит фторидов и редкоземельных элементов, а заготовка не подвержена коррозии в зонах низкого напряжения.